Вытекание клея при производстве самоклеящихся этикеток — одна из причин проблем этикетирования, которым мы посвятили отдельную статью. Пришло время разобраться, когда в проблемах виноват клей и почему он стремится растечься.

Как часто клеевой слой влияет на схождение этикетки с подложки?

Вспомним основные причины плохого схождения этикетки с подложки:

- При изготовлении материала, когда допущены ошибки в технологическом процессе.

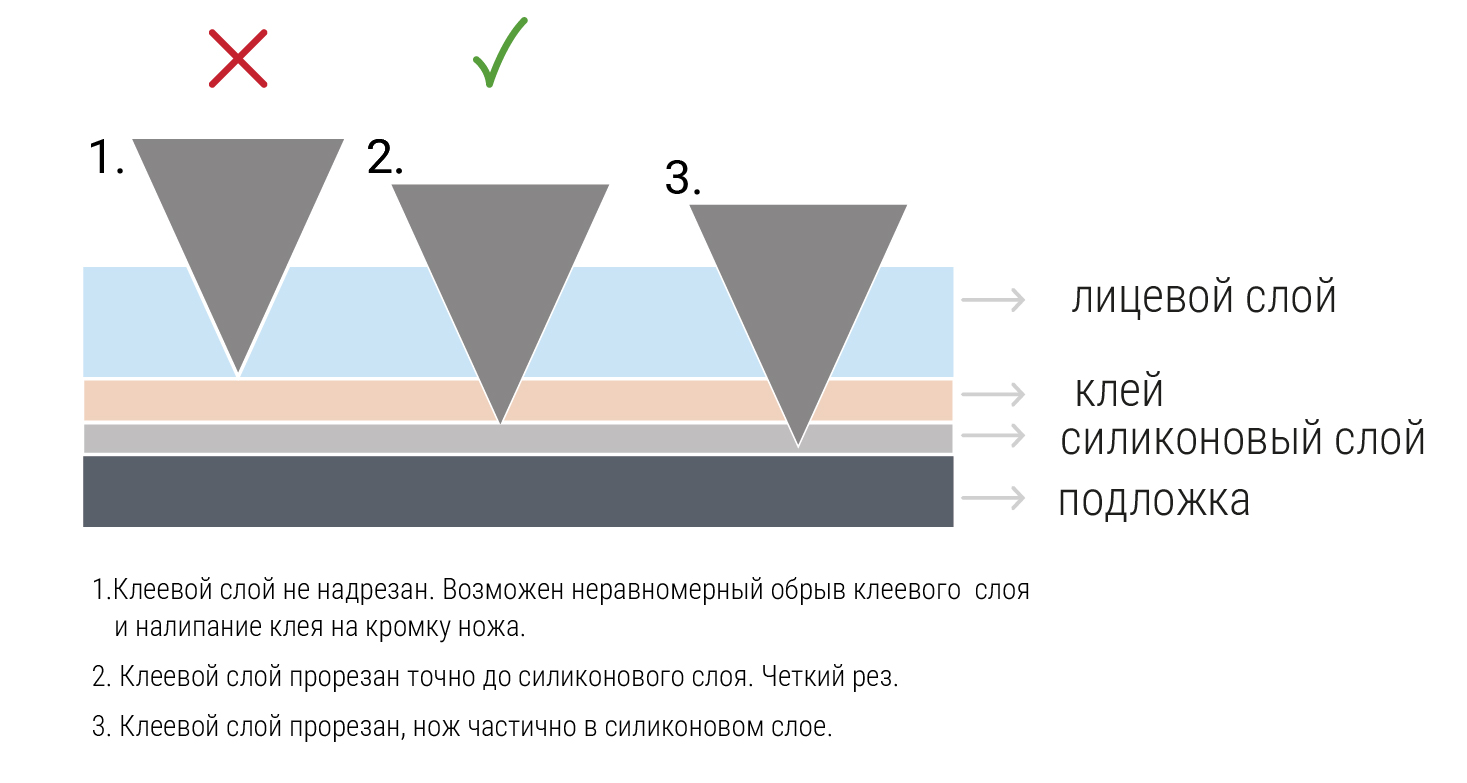

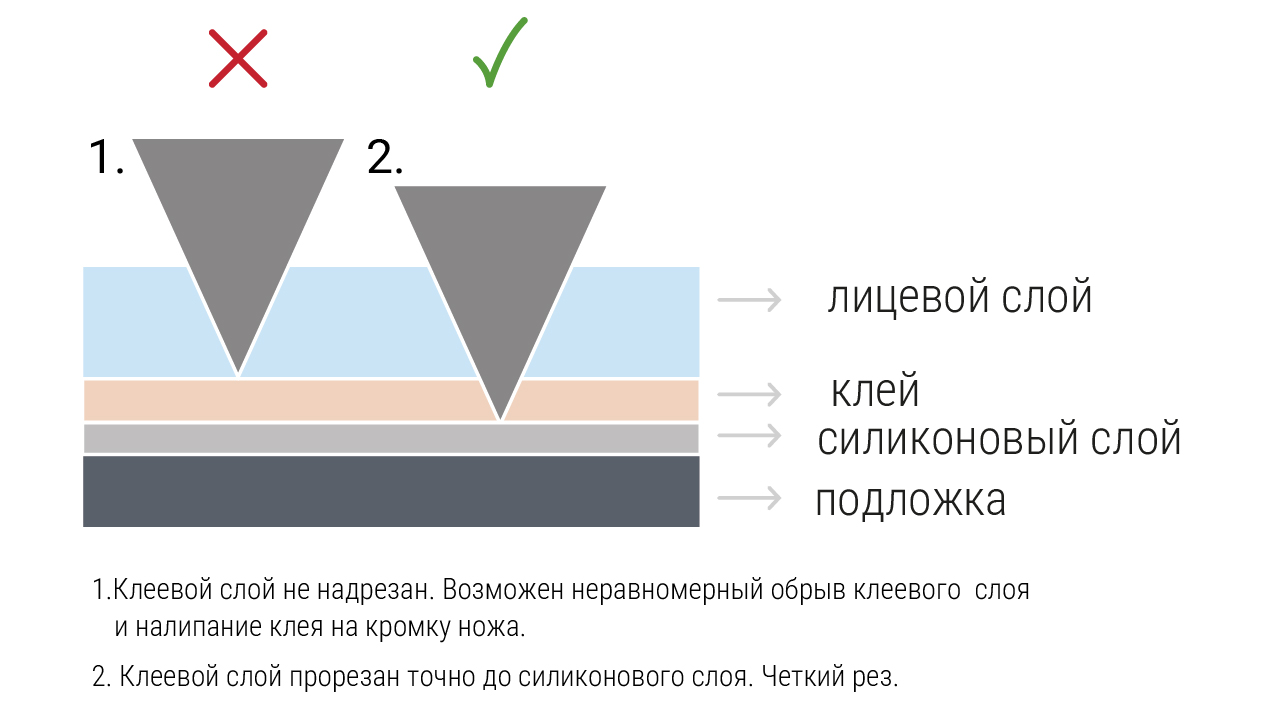

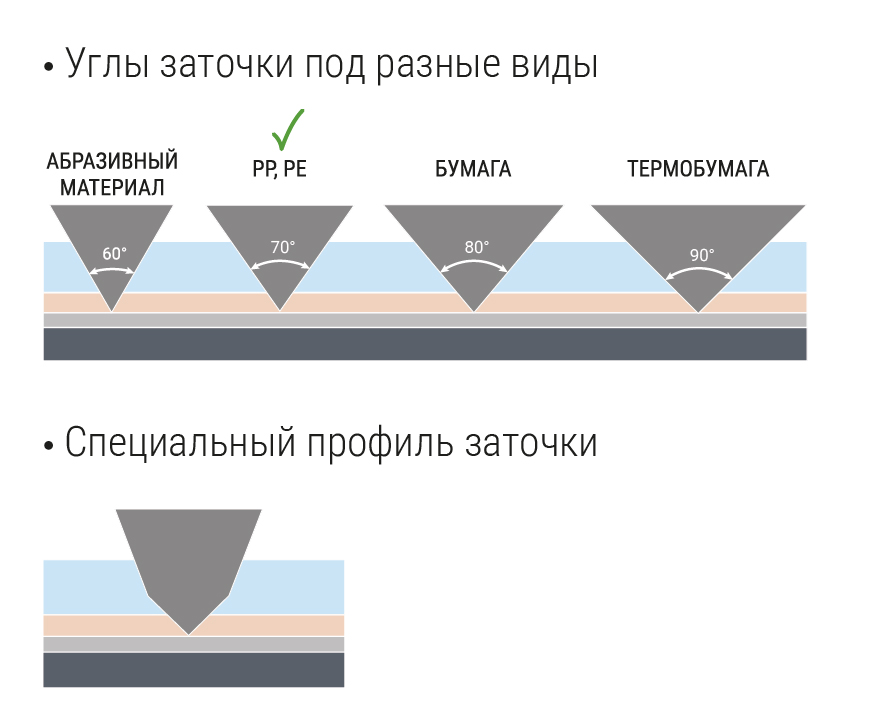

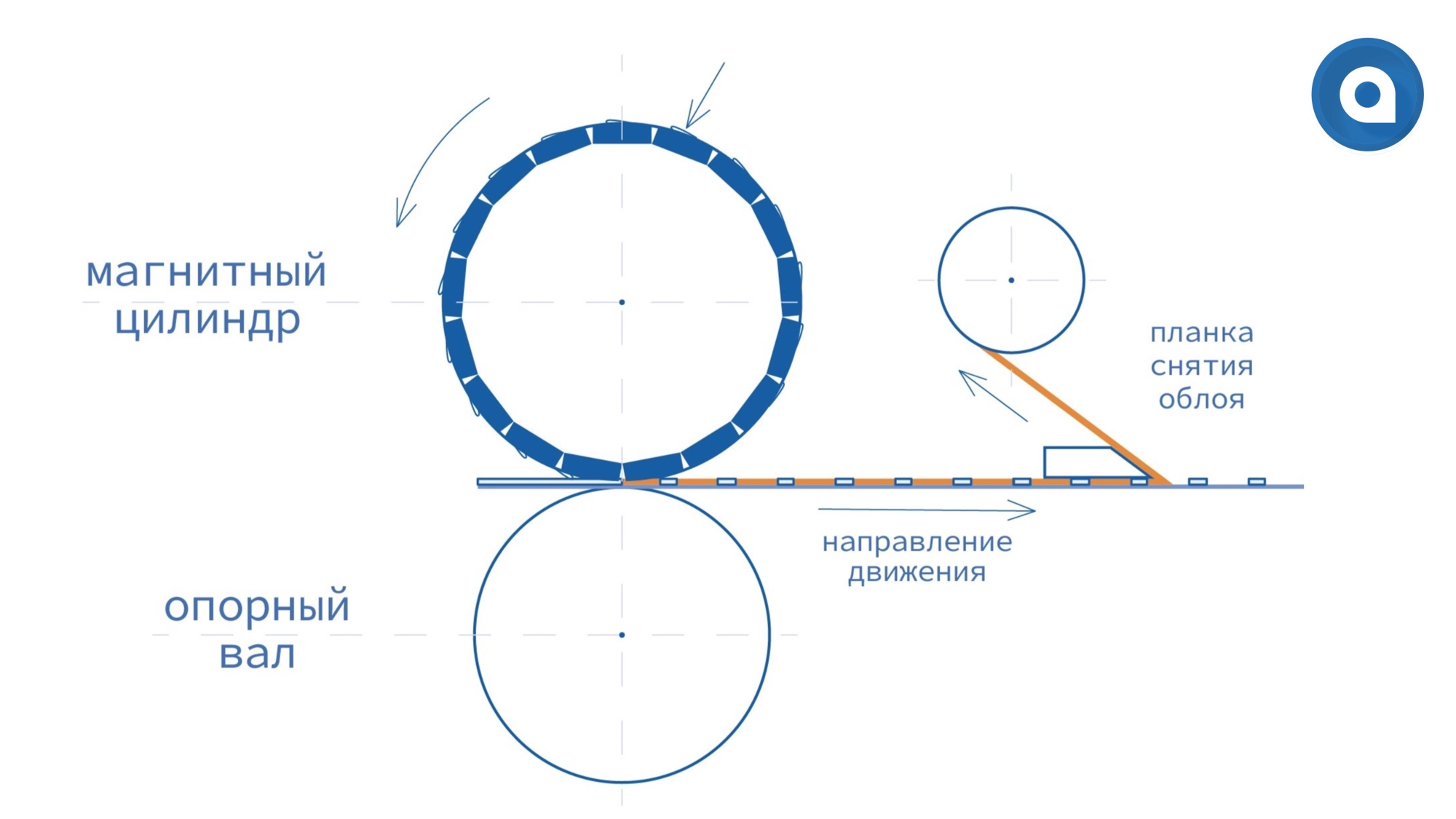

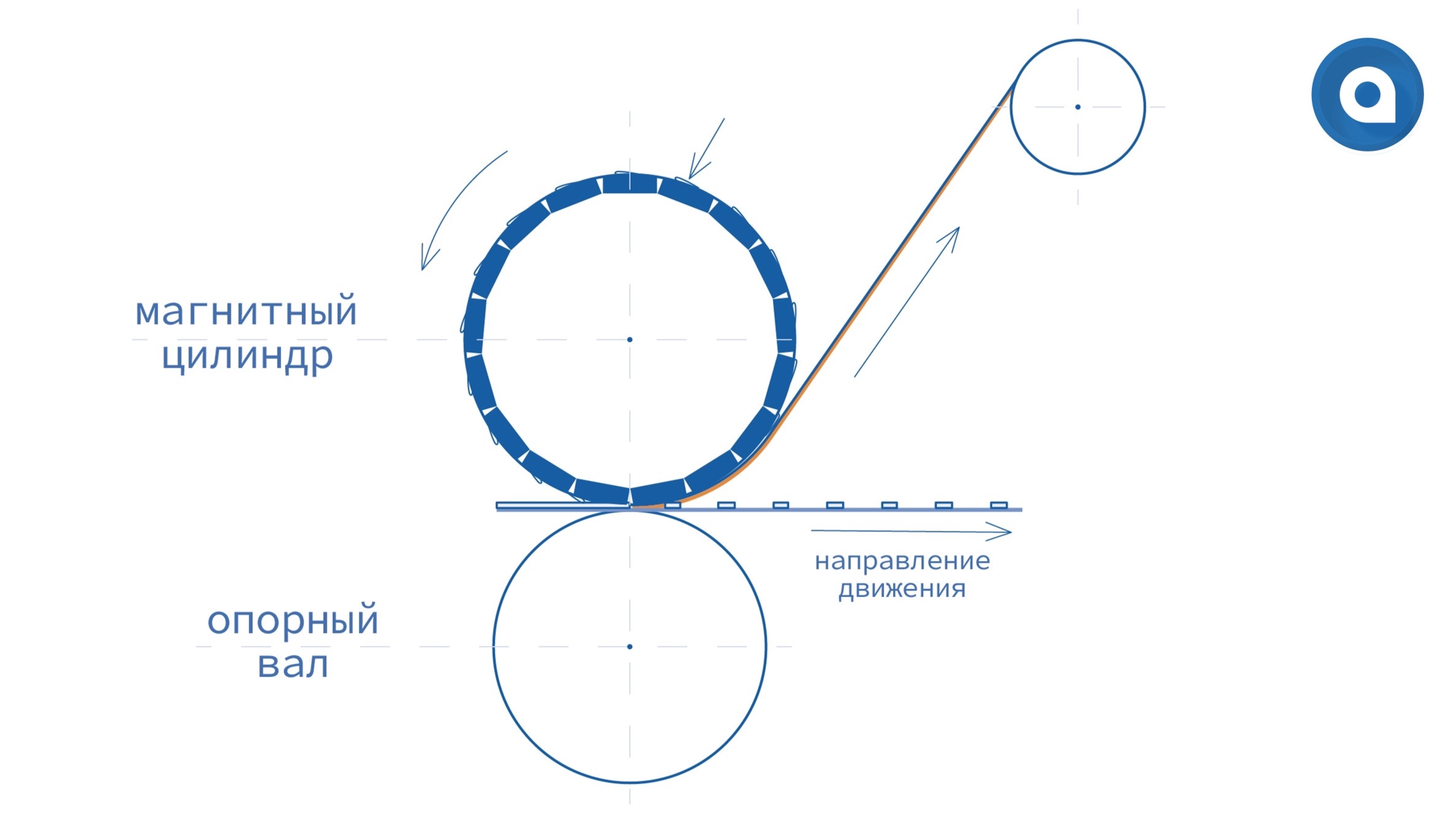

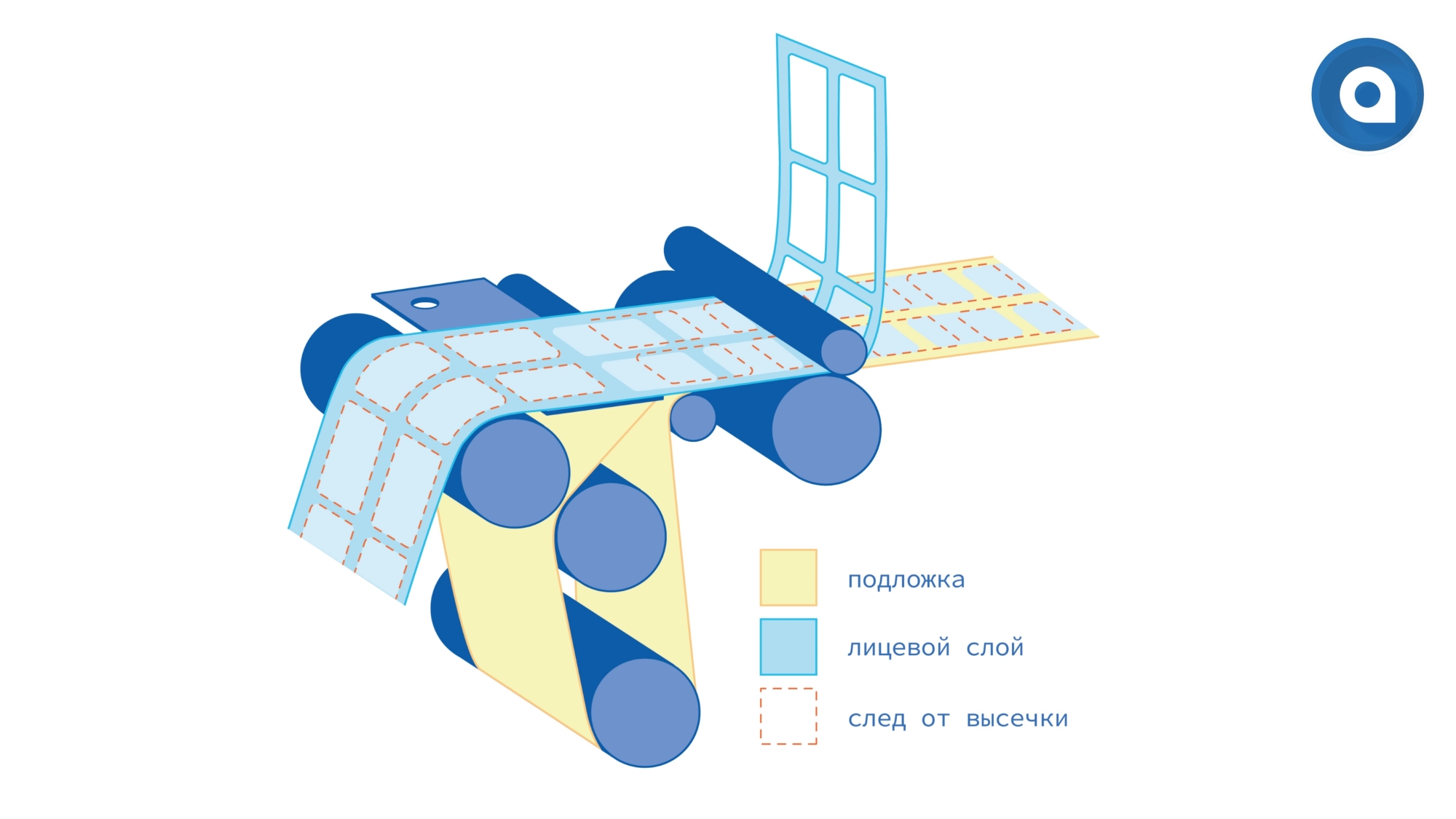

Проблема с трудом поддается корректировке при переработке материала, но, к счастью, встречается крайне редко. - Неправильная высечка. Прорубание силиконового слоя до основы; частичное прорубание клеевого слоя

с образованием тяжей при поднятии облоя; продавливание подложки по периметру этикетки из-за неправильно выбранного угла заточки или из-за затупившейся режущей кромки — все это затрудняет схождение этикетки с подложки. - Механическое воздействие на материал в процессе высечки и перемотки. Там, где есть давление, даже

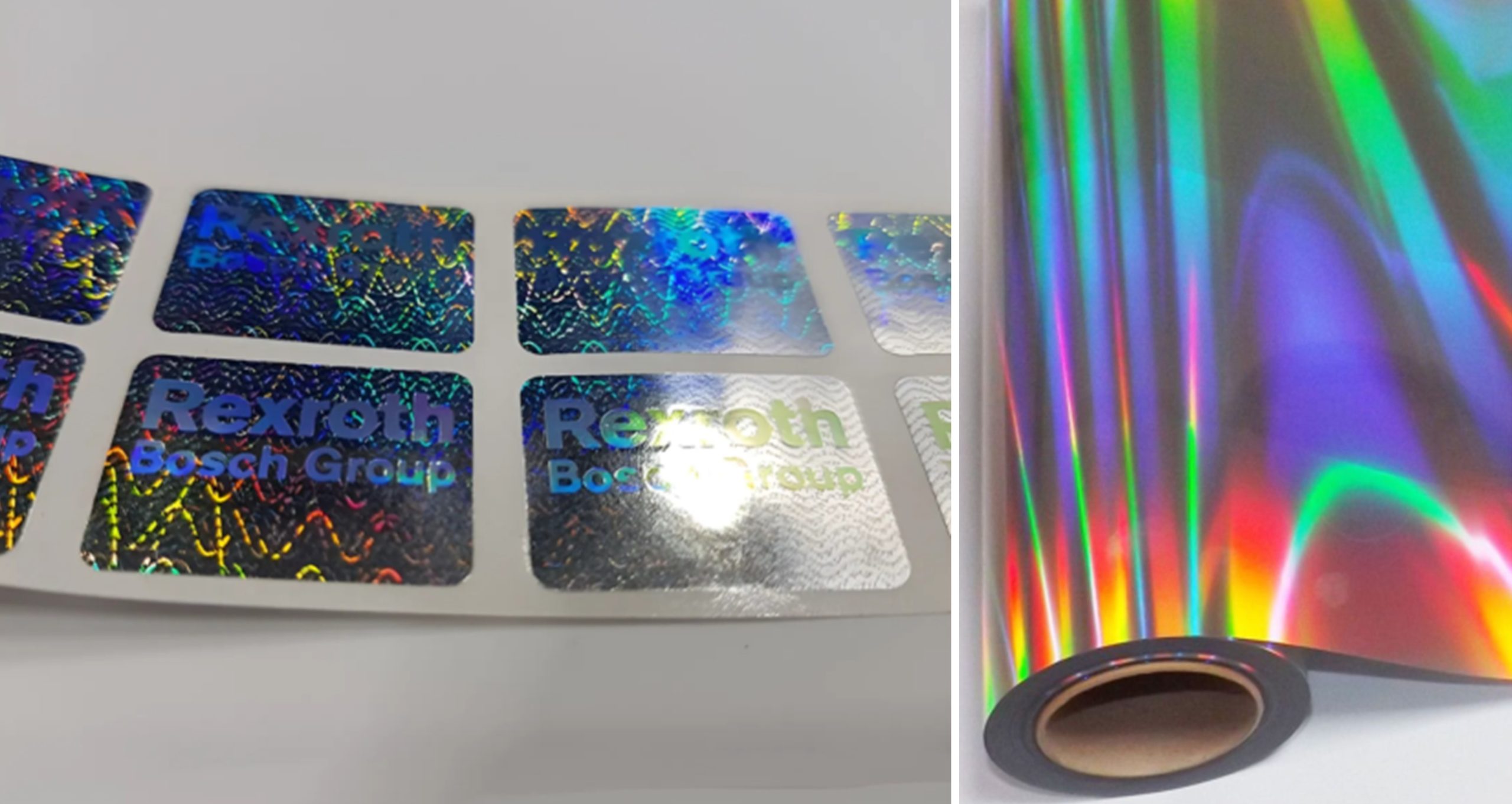

при выполнении всех рекомендаций возможно небольшое выдавливание клея по краям этикетки. Фактор может стать критическим на разных стадиях переработки: в процессе перемотки готовой этикетки, при нарушении условий хранения материала или даже на финальной стадии аппликации. - Низкая адгезия клея к полиолефиновым лицевым слоям из-за отсутствия покрытия пленок со стороны клея.

Как мы видим, в 90% случаев именно неправильная работа с клеевым слоем и его дальнейшее поведение становятся причиной того, что не снимается облой, а конечный клиент не может добиться стабильного съема этикетки с подложки.

Ситуацию порой усугубляют неправильные настройки этикетиратора, особенно, если оператор не готов внести какие-либо, даже самые несложные, изменения в настройки этикетиратора. При этом другие партии этикеток на том же материале могут работать иначе, поскольку не обязательно причина кроется в материале — она может скрываться в окружающей среде, условиях производства или в нарушении технологического процесса на несколько шагов до аппликатора.

К счастью, клей всегда видно

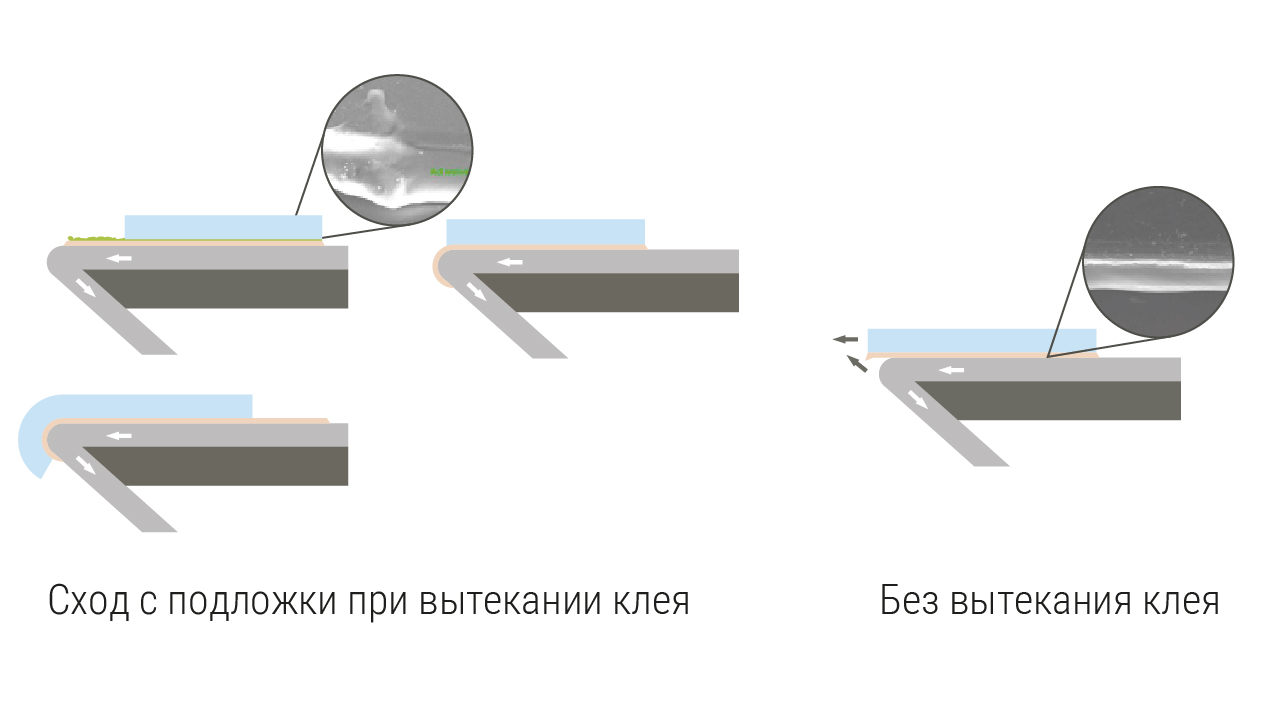

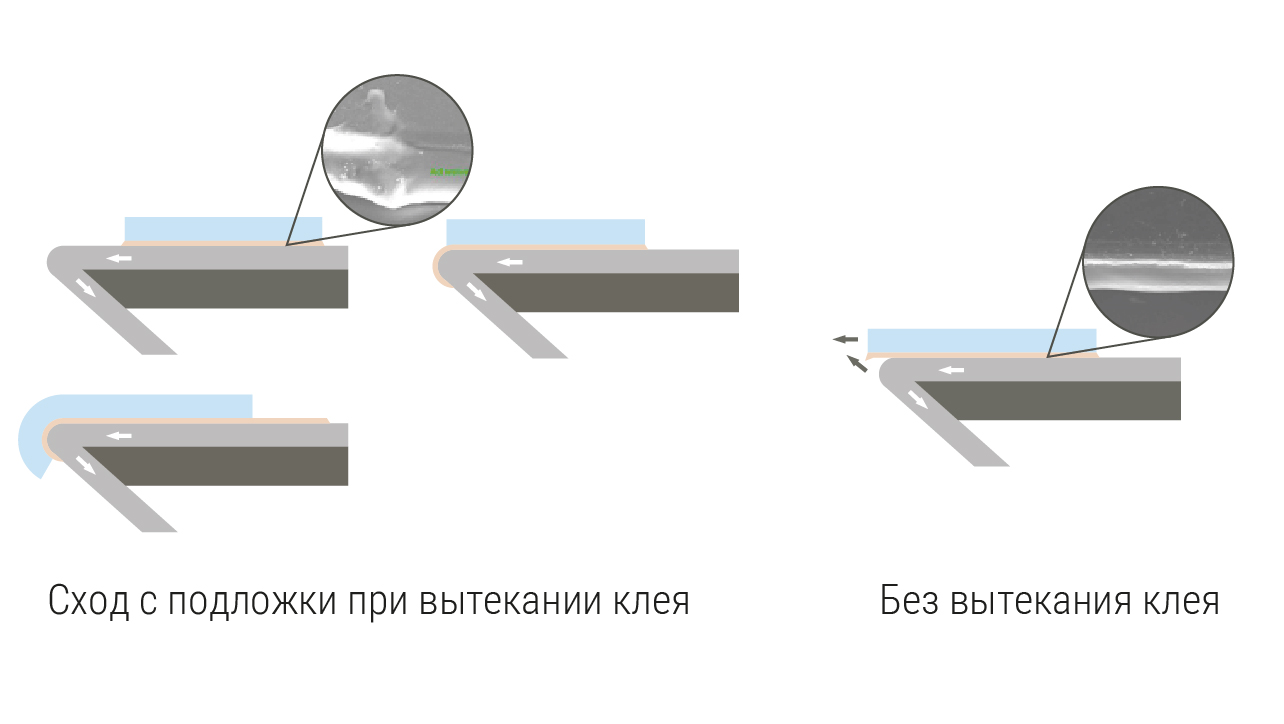

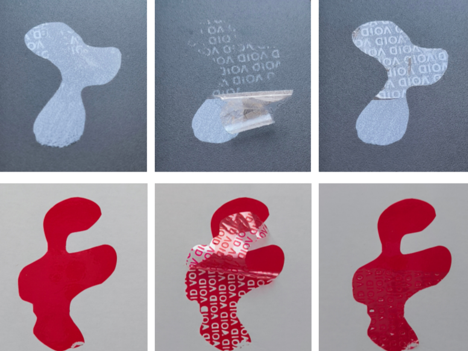

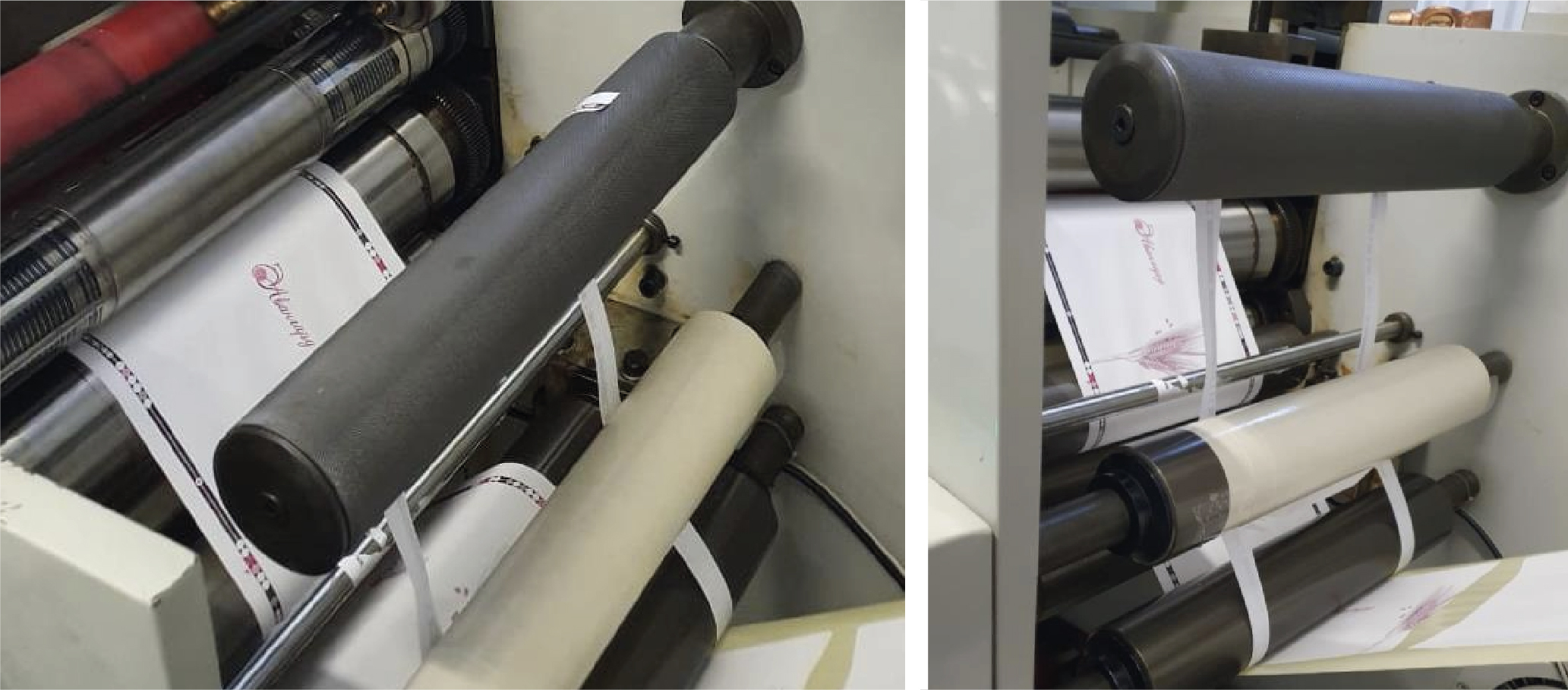

Когда клей вытекает или выдавливается за края этикетки, это легко заметить, но не так легко исправить, поскольку последствия уже могут наступить: например, клей может переходить на лицевую сторону этикетки, что, в свою очередь, вызывает прилипание этикетки к оборотной стороне подложки.

Этикетка в этом случае прилипает на подложку и на ленте основы образуется пропуск — место без этикетки. В этом случае при этикетировании возможны внеплановые остановки, которые повлекут потерю производительности и выпуск несоответствующей продукции. Партия пригодна к переработке, но с бОльшими трудозатратами.

Помимо этого, клей может накапливаться и переходить на валы и датчики оборудования, что также повлечет за собой необходимость остановки и дальнейшей очистки.

Значит ли такое поведение клея, что клеевой слой нанесен некачественно при производстве материала или обладает некорректными характеристиками? Нет. Деформация и вытекание клея происходят, в подавляющем большинстве случаев, на стадии переработки материала в этикетку. Чтобы установить причину и исправить ситуацию, нужно проверить процесс печати и высечки.

Важно помнить, что некоторые материалы и специальные клея, в силу своей текучести и большого наноса (например, так называемый шинный клей) изначально несут в себе высокий риск вытекания. Следовательно, с ними нужно быть еще внимательнее.

Факторы деформации и вытекания клея

-

- Давление при печати, высечке и перемотке (резке) материалов. Рекомендуем устанавливать минимально возможное натяжение и наматывать рулоны с минимальной плотностью намотки, что позволит избежать выдавливания клея. Рекомендованное соотношение натяжения на намотке/размотке — 1/0,7.

- Тугая намотка на втулку малого диаметра. Если есть склонность к вытеканию клея, поможет намотка на втулку большего диаметра — 152 мм вместо 76 мм.

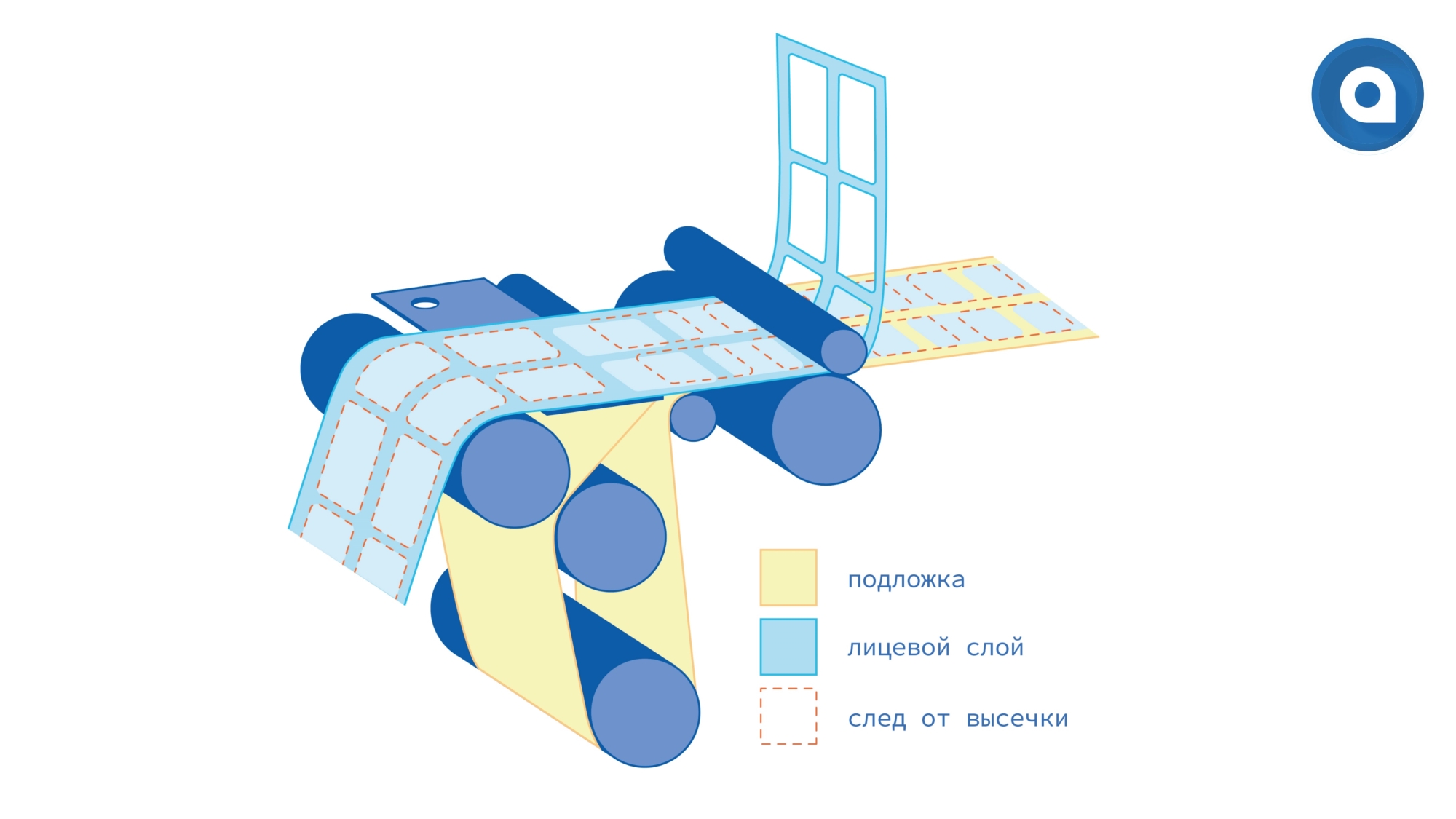

- Нарушение геометрии полотна. Ширина материала должна быть меньше длины раппорта высечки, желательно не менее, чем на 10% — это называется золотым правилом высечки. При несоблюдении этого правила производство скрытого брака гарантированно.

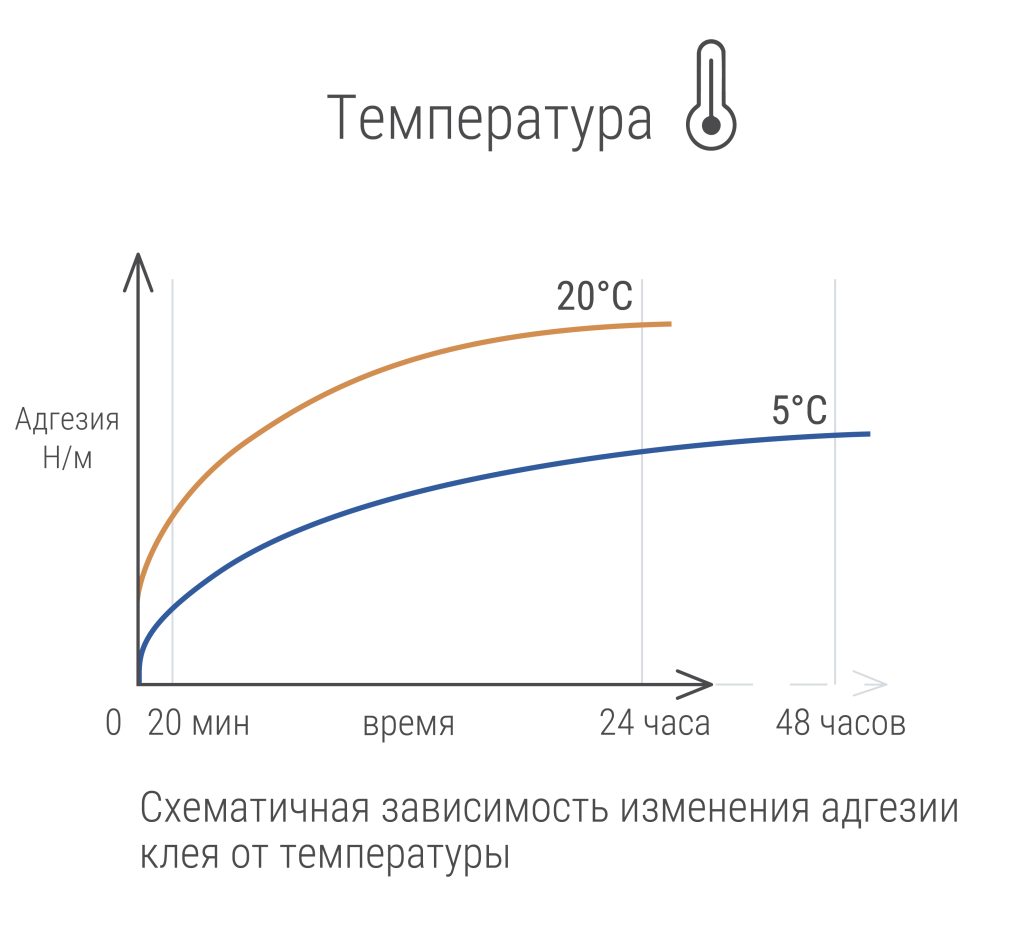

- Высокая температура среды. Следует контролировать температуру полотна, мощность сушек и температуру обводных валов, минимизируя температуру за счет организации водного охлаждения валов и снижения мощности экспонирования/нагрева элементов сушек.

- Некачественная высечка. Клеевой слой должен быть разрезан полностью, при этом силиконовый слой не нарушен — иначе не избежать склеивания в рулоне.

Если проблема не устраняется, рекомендуем использовать высекальные ножи со специальным углом заточки для различных видов материалов и высекальные штампы со специальными антиадгезионными покрытиями.

- Биение как нагрузка на клеевой слой. Если не получается обеспечить плавность и возникает биение, потребуется снизить рядность этикеток в раппорте. Межэтикеточное расстояние должно быть максимально кратно зубу (3,175 мм) даже в сервоприводных машинах.

- Температура хранения. Не стоит забывать о температурных режимах хранения материала и готовой продукции, особенно зимой в период отопительного сезона. Избегайте хранения материалов и готовой продукции вблизи отопительных приборов. Храните материалы на поддонах в закрытой упаковке, защищая от пыли и влаги.

Рекомендации по «спасению» тиражей, где выявлен высокий релиз, ищите в отдельной статье. Корректировка характеристик и геометрии ножей, работа с формой этикетки и раскладкой на раппорте — в этой статье мы подробно разобрали способы, как повысить качество высечки.

Подведем итог:

Прежде всего, проблема вытекания клея обусловлена особенностями настройки оборудования и параметрами технологического процесса, поэтому очень важно понимать и разбираться в первопричинах возникновения высокого релиза, чтобы минимизировать возникновение дефектов и дальнейших проблем при этикетировании.

Вытекание клея — комплексная проблема, вынуждающая переработчика уделить повышенное внимание каждому этапу производства: от подбора материалов до настройки оборудования. Следует помнить, что чаще всего проблема возникает на усиленных клеях — каучуковых. Поэтому, если под производственные задачи подходит только материал с каучуковым клеем, следует обратить внимание на наши рекомендации для предотвращения возможных проблем.